- ホームページ

- >

- ニュース

- >

- スタンピング用ツールと金型の製造

- >

スタンピング用ツールと金型の製造

2024-06-28 08:48金属プレス加工にはいくつかのステップがあります。最初のステップは、製品を作成するために使用する実際のツールの設計と製造です。

させて'この初期ツールがどのように作成されるかを見てみましょう: ストリップレイアウト &アンプ;金型構造:&注意;のデザイナーは、ストリップを設計し、寸法、許容差、送り方向、スクラップの最小化などを決定するために使用されます。

工具鋼およびダイセットの機械加工:&注意;CNCは、最も複雑な金型でも高い精度と再現性を保証します。5軸CNCミルやゆっくりワイヤー ED マシンは、非常に厳しい許容誤差で硬化工具鋼を切断できます。

二次加工:&注意;熱処理は金属部品の強度を高め、用途に応じて耐久性を高めるために行われます。研削は、高い表面品質と寸法精度が求められる部品の仕上げに使用されます。

ワイヤー放電加工:&注意;ワイヤ放電加工では、真鍮線の電気を通した撚線を使用して金属材料を成形します。ワイヤ ED では、小さな角度や輪郭を含む、最も複雑な形状を切断できます。

金属プレス加工の設計プロセス

金属プレス加工は、多くの金属成形工程を含む複雑なプロセスです。—打ち抜き、穴あけ、曲げ、穴あけなど。&注意;

ブランキング:&注意;このプロセスは、製品の大まかなアウトラインまたは形状を切断することです。この段階では、部品のコストを押し上げ、リードタイムを延長する可能性のあるバリを最小限に抑えて回避します。このステップでは、穴の直径、形状/テーパー、エッジから穴までの間隔を決定し、最初のピアシングを挿入します。

曲げ:&注意;プレス加工した金属部品に曲げを設計する際は、十分な材料の余裕を持たせることが重要です。-曲げを行うのに十分な材料があるように部品とそのブランクを設計してください。覚えておくべき重要な要素は次のとおりです。

·&注意;穴に近すぎる位置で曲げると、穴が変形する可能性があります。

·&注意;ノッチやタブ、スロットは、少なくとも材料の厚さの 1.5 倍の幅で設計する必要があります。これより小さくすると、パンチにかかる力によって作成が困難になり、破損の原因になります。

·&注意;ブランク デザインのすべてのコーナーの半径は、材料の厚さの少なくとも半分である必要があります。

·&注意;バリの発生や重症度を最小限に抑えるには、可能な限り鋭角や複雑な切り抜きを避けてください。このような要因を避けられない場合は、スタンピング時に考慮できるように、設計にバリの方向を必ず書き留めてください。

コイニング:&注意;このアクションは、打ち抜かれた金属部品のエッジを叩いてバリを平らにしたり壊したりするものです。これにより、部品形状のコイニングされた領域に、より滑らかなエッジを作成できます。また、部品の局所的な領域にさらなる強度を追加し、バリ取りや研磨などの二次プロセスを回避するために使用できます。覚えておくべき重要な要素は次のとおりです。

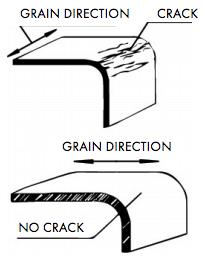

可塑性と木目方向 - 塑性は、力が加わったときに材料が受ける永久変形の尺度です。塑性が高い金属ほど、成形が容易です。焼き入れ金属やステンレス鋼などの高強度材料では、木目の方向が重要です。曲げが高強度の木目に沿っている場合、ひび割れが発生しやすくなります。

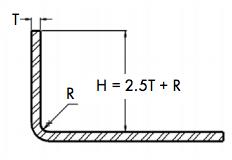

曲げ高さ&注意;- 曲げの全体の高さは、効果的に形成するために最低限必要な要件があり、少なくとも材料の厚さの 2.5 倍 + 曲げの半径である必要があります。

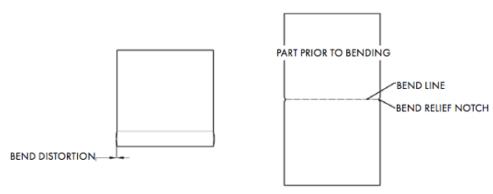

曲げリリーフ - 曲げる部品のすぐ隣に小さな切り込みを追加します。切り込みの幅は、材料の厚さの 2 倍以上、長さは曲げ半径と材料の厚さの合計と同じである必要があります。

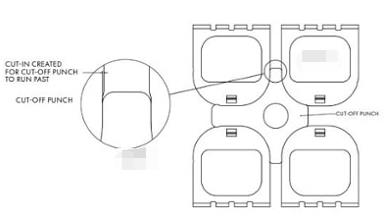

曲げ歪み/膨らみ:&注意;曲げ歪みによって生じる膨らみは、1/2材料の厚さ。材料の厚さが増し、曲げ半径が小さくなると、歪み/膨らみはより深刻になります。搬送ウェブと「ミスマッチ”カット:部品にごくわずかなカットインまたはバンプアウトが必要な場合で、通常は約0.005です。”深い。この機能は、複合型またはトランスファー型のツールを使用する場合には必要ありませんが、プログレッシブダイツールを使用する場合は必須です。